von (einem Ort) kommenUniversit?t von Queensland, Australien(Jingqi Zhang et al,)Universit?t Chongqing(Ziyong Hou, Xiaoxu Huang),Technische Universit?t von D?nemarkDas gemeinsame Team ver?ffentlichte einen Artikel mit dem Titel "Ultrauniform, strong, and ductile 3D-printed titanium alloy through bifunctional alloy design". Ultrauniforme, starke und duktile 3D-gedruckte Titanlegierung durch bifunktionales Legierungsdesign".Titanlegierung durch 3D-Druck hergestellt erreichtMit einer Streckgrenze von 926 MPa und einer Duktilit?t von 261 TP3T wird ein ausgewogenes Verh?ltnis zwischen Festigkeit und Duktilit?t erreicht.

Hintergrund der ForschungGrobe s?ulenf?rmige K?rner und ungleichm??ig verteilte Phasen treten h?ufig beim 3D-Druck von Metallen auf, was zu ungleichm??igen oder sogar schlechten mechanischen Eigenschaften führt. Die Forschung umfasst eine Designstrategie, die einen direkten Ansatz zur Erzielung hoher Festigkeit und gleichm??iger Eigenschaften von Titanlegierungen durch 3D-Druck erm?glicht. Es wurde gezeigt, dass die Zugabe von Molybd?n (Mo) zu der Pulvermetallmischung die Phasenstabilit?t erh?ht und die Gleichm??igkeit der Festigkeit, Duktilit?t und Zugeigenschaften der 3D-gedruckten Legierungen verbessert.

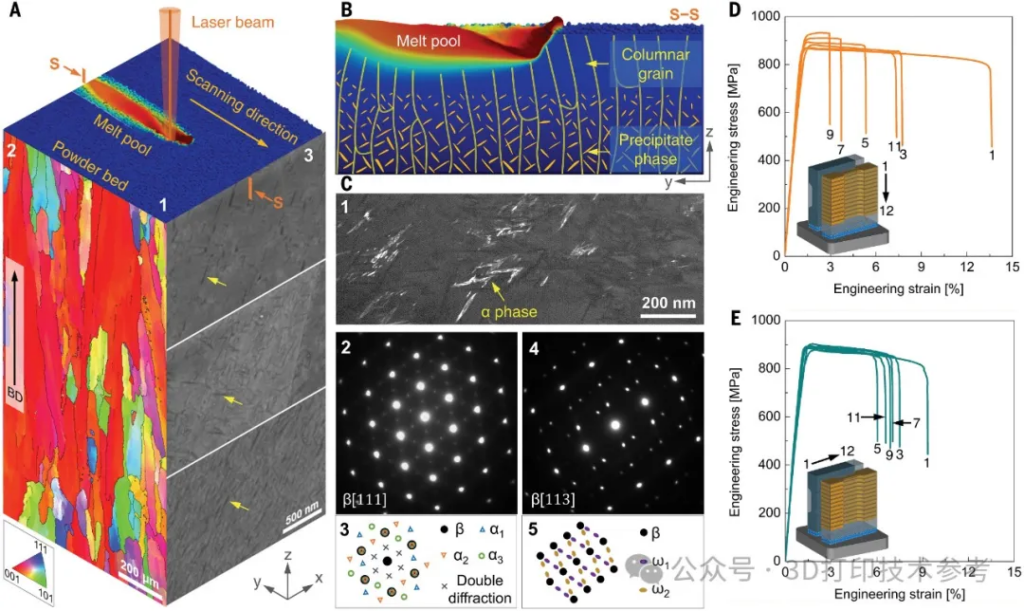

Der Hauptgrund für die ungleichm??igen Eigenschaften von 3D-gedruckten Metalllegierungen sindIn einem Schicht-für-Schicht-3D-Druckverfahren, typischerweise mit 103-108Die hohe Abkühlungsrate von K/s erzeugt einen erheblichen W?rmegradienten in der N?he des Randes und des Bodens des Schmelzbades, wo das Metallpulver geschmolzen wird. Der thermische Gradient induziert epitaktisches Kornwachstum entlang der Grenzfl?che zwischen dem frisch geschmolzenen Material und dem darunter liegenden festen Material, wobei die K?rner zur Mitte des Schmelzbads hin wachsen. Die Erhitzungs- und partiellen Umschmelzzyklen beim Mehrschichtdruck führen letztendlich zur Bildung gro?er s?ulenf?rmiger K?rner und ungleichm??ig verteilter Phasen, die beide unerwünscht sind, da sie zu Anisotropie und einer Verschlechterung der mechanischen Eigenschaften führen k?nnen.

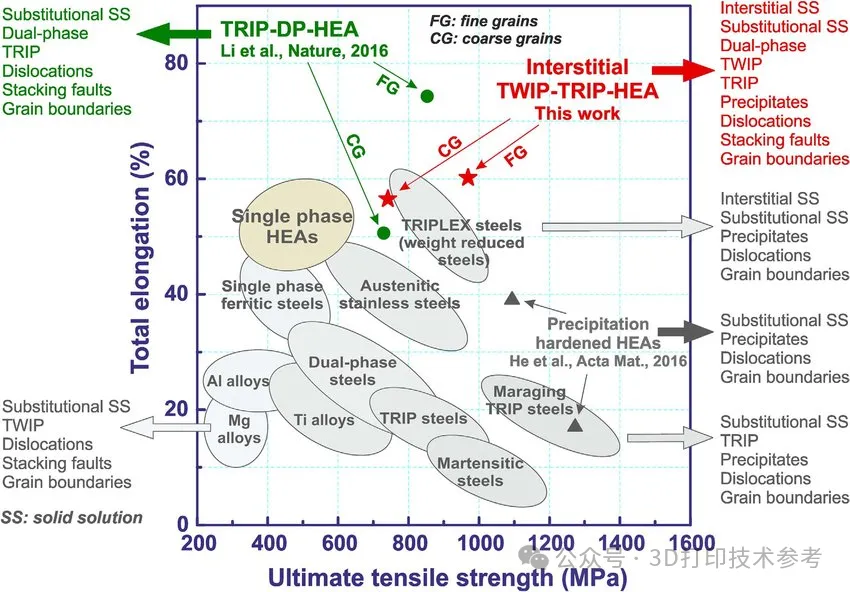

Festigkeit-Duktilit?t verschiedener metallischer Materialien

Titanlegierungen sind eines der am h?ufigsten verwendeten Materialien für den 3D-Druck. Bei technischen Anwendungen bei Umgebungstemperaturen weisen geeignete Titanlegierungen in der Regel eine Zugdehnung von 10-25 Prozent auf, was für eine gute Materialzuverl?ssigkeit spricht. W?hrend eine h?here Dehnung (Duktilit?t) eine leichtere Verformung erm?glicht und in einigen Anwendungen bevorzugt wird, wird eine h?here Festigkeit in diesem Dehnungsbereich oft bevorzugt, um mechanischen Belastungen standzuhalten. Das Gleichgewicht zwischen Festigkeit und Duktilit?t musste schon immer sowohl bei konventionellen als auch bei additiven Fertigungsverfahren zur Verarbeitung metallischer Werkstoffe berücksichtigt werden.

Strategien und Grenzen zur Verbesserung von Festigkeit und Duktilit?t

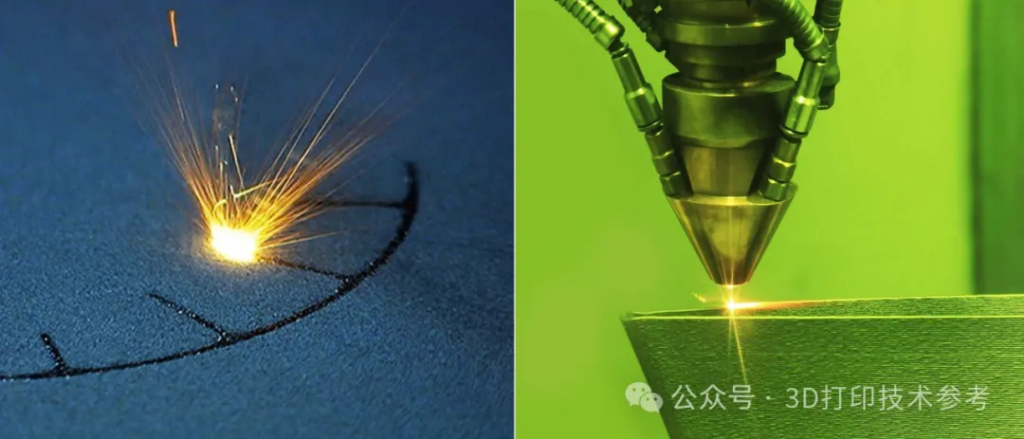

Es gibt verschiedene Strategien zur Verbesserung der Festigkeit und Duktilit?t von 3D-gedruckten Legierungen. Dazu geh?ren die Optimierung des Legierungsdesigns, die Prozesssteuerung, die Verst?rkung der feinen Korngrenzen und die Modifizierung des Korngefüges, aber auch die Unterdrückung unerwünschter (spr?der) Phasen, die Einführung zweiter Phasen und die Nachbehandlung. Derzeit konzentriert sich die Forschung zur L?sung der Probleme mit s?ulenf?rmigen Kristallen und unerwünschten Phasen auf die In-situ-Dotierung von Elementen, um die Mikrostruktur und Phasenzusammensetzung zu ver?ndern. Dieser Ansatz f?rdert auch die Bildung isometrischer Kristalle, d.h. von Strukturen mit ann?hernd gleichen Korngr??en entlang der L?ngs- und Querachsen. Die In-situ-Legierung bietet eine vielversprechende M?glichkeit, das Gleichgewicht zwischen Festigkeit und Duktilit?t zu überwinden.Vor allem bei 3D-Drucktechnologien wie der Pulverbettfusion und der gerichteten Energieabscheidung.

Forscher haben die Kornmorphologie und die mechanischen Eigenschaften untersucht, wenn sie verschiedene Elemente zu 3D-gedruckten Legierungen hinzufügen. So führte beispielsweise die Dotierung von nanokeramischen Zirkoniumhydridpartikeln in nicht druckbare Aluminiumlegierungen zu druckbaren und rissfreien Materialien mit einem verfeinerten gleichachsigen Korngefüge und Zugeigenschaften, die mit denen von Knetwerkstoffen vergleichbar sind. Bei Titanlegierungen hingegen haben handelsübliche Kornfeinungsmittel in der Regel nur begrenzte Auswirkungen auf das Korngefüge. Die Verfeinerungsmechanismen von Titanlegierungen, insbesondere der übergang von s?ulenf?rmigem zu isometrischem Gefüge w?hrend der Erstarrung im 3D-Druck, wurden eingehend untersucht, aber die Effizienz bleibt begrenzt. Zu den Versuchen, dieses Hindernis zu überwinden, geh?ren die Variation von Verarbeitungsparametern, hochintensive Ultraschallanwendungen, die Einführung gewünschter heterogener Strukturen durch das Legierungsdesign, die Zugabe von gel?sten Stoffen als Kornverfeinerer an heterogenen Keimbildungsstellen und die Einarbeitung von gel?sten Stoffen mit hoher Unterkühlungskapazit?t. Elemente wie die β-eutektischen Stabilisatorelemente Cu, Fe, Cr, Co und Ni, die die L?slichkeit in Titan begrenzen.

Neue Forschung führt zu wichtigen DurchbrüchenAnstatt β-eutektische Stabilisatorelemente zu verwenden, die zur Bildung spr?der intermetallischer Eutektika in Titanlegierungen führen k?nnen, w?hlten die Forscher für Ti-5553 (Ti-5Al-5Mo-5V-3Cr) Mo aus der β-homokristallinen Gruppe [einschlie?lich Niob (Nb), Tantal (Ta) und Vanadium (V)]. W?hrend des In-situ-Legierungsprozesses wird Molybd?n pr?zise in das Schmelzbad transportiert und wirkt als Keimzelle für die Kristallbildung und -verfeinerung w?hrend jeder Abtastschicht. Der Mo-Zusatz f?rdert den übergang von gro?en s?ulenf?rmigen Kristallen zu feinen gleichachsigen und schmalen s?ulenf?rmigen Strukturen. Mo stabilisiert auch die gewünschte β-Phase und hemmt die Bildung von Phasenheterogenit?t w?hrend der thermischen Zyklen.

Charakterisierung der Mo-dotierten Titanlegierung Ti-5553

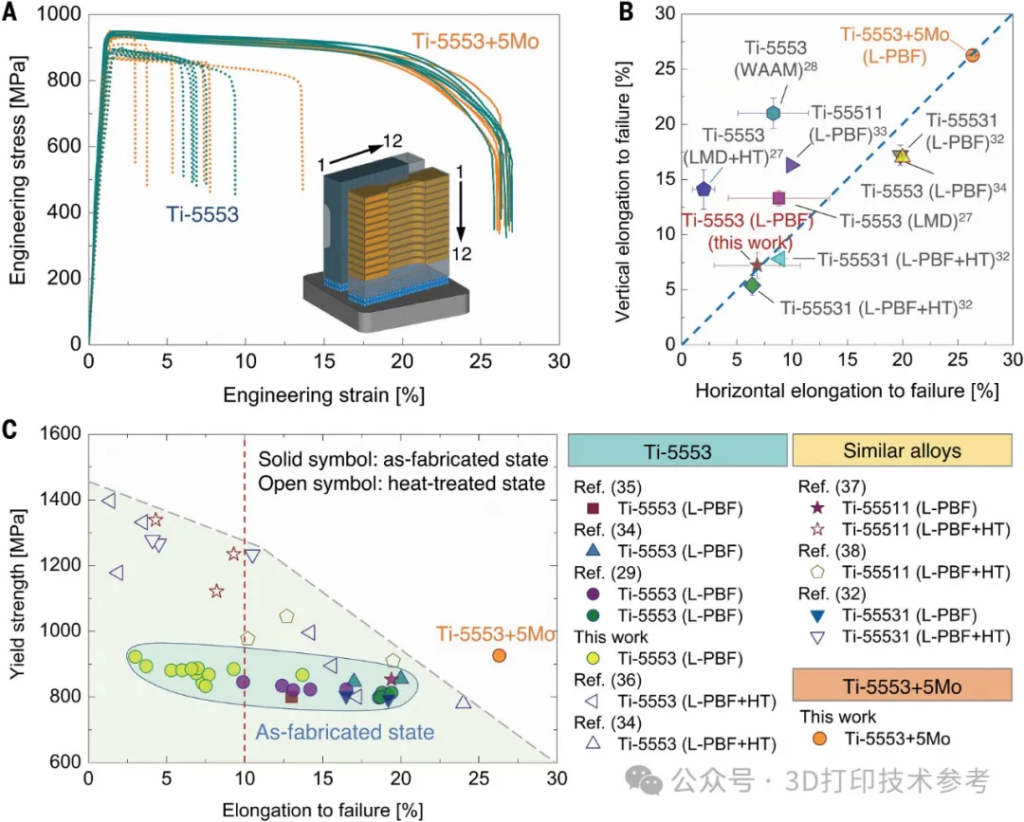

Die Forscher verglichen die Streckgrenze und Bruchdehnung von Ti-5553+5Mo mit Ti-5553 (sowie Ti-55531 und Ti-55511), das im L-PBF-Zustand und unter W?rmebehandlung nach dem Druck hergestellt wurde. Im Vergleich zu Ti-5553 und ?hnlichen Legierungen im Herstellungszustand zeigt Ti-5553+5Mo eine vergleichbare Streckgrenze, aber eine deutlich verbesserte Duktilit?t. Die W?rmebehandlung nach dem Druck wird üblicherweise eingesetzt, um die mechanischen Eigenschaften des in L-PBF hergestellten Ti-5553 auszugleichen. Obwohl unter bestimmten W?rmebehandlungsbedingungen hohe Streckgrenzen (>1100 MPa) erreicht werden k?nnen, verschlechtert sich die Duktilit?t in der Regel erheblich mit einer Bruchdehnung <10%, was den Einsatz in sicherheitskritischen Anwendungen einschr?nkt. Ti6Al4V, das so genannte Arbeitspferd der Titanindustrie, hat beispielsweise eine empfohlene Mindestbruchdehnung von 101 TP3 T. Im Gegensatz dazu weisen direkt gedruckte Teile aus dem Ti-5553+5Mo-Material, L-PBF, ohne nachgeschaltete W?rmebehandlung ein ausgezeichnetes Gleichgewicht zwischen Festigkeit und Duktilit?t auf, wodurch sie sich von ?hnlichen Legierungen abheben. Letztendlich nutzten die Forscher diese Strategie zur Herstellung vonMaterial mit ausgezeichneter Eigenschaftsgleichm??igkeit, Streckgrenze 926MPa, Bruchdehnung 26%.

Mikrostruktur und mechanische Eigenschaften von Ti-5553 hergestellt durch L-PBF

Mechanische Eigenschaften von Ti-5553 und Ti-5553+5Mo hergestellt durch L-PBF

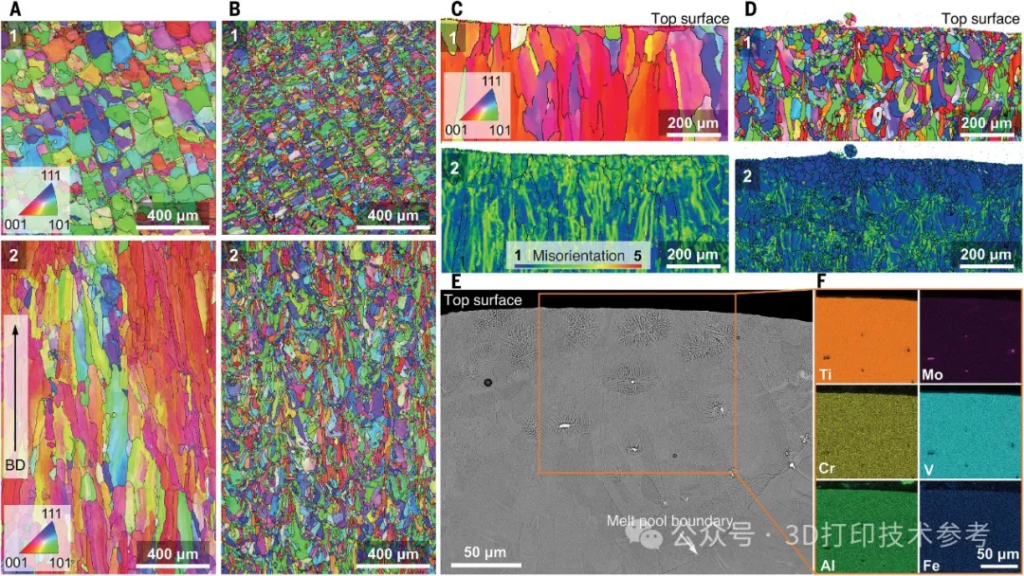

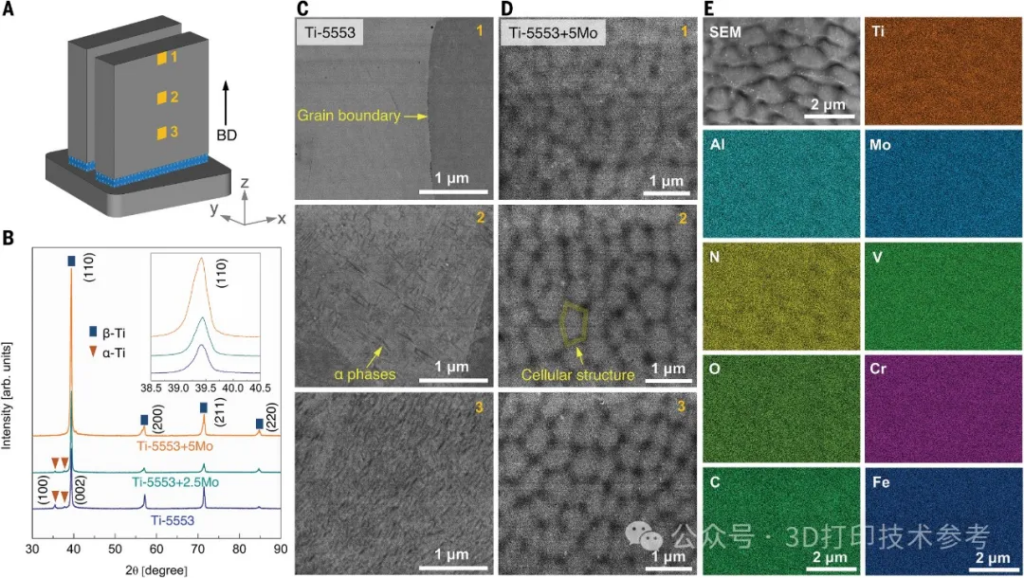

Die mechanischen Eigenschaften von Ti-5553+5Mo waren au?ergew?hnlich homogen und im Vergleich zu Ti-5553 verbessert. Die mikrofokussierte Computertomographie (micro-CT) zur Beurteilung der Teilequalit?t zeigt, dass beide Materialien eine sehr hohe Dichte aufweisen, mit Gesamtporenvolumenanteilen von 0,004024% bzw. 0,001589%. Solch hohe Dichten deuten darauf hin, dass Porosit?t wahrscheinlich nicht zu den stark dispergierten Zugeigenschaften von Ti-5553 führt, und stehen auch im Einklang mit einem hohen Grad an Einheitlichkeit der mechanischen Eigenschaften von Ti-5553+5Mo. +5Mo hohe Konsistenz der mechanischen Eigenschaften. Um die Auswirkung des Mo-Zusatzes auf die Kornstruktur aufzudecken, führten die Forscher eine Elektronenrückstreuungsbeugung (EBSD) zur Charakterisierung von Ti-5553 und Mo-dotiertem Ti-5553 durch. Die Mikrostruktur von Ti-5553 besteht aus relativ gro?en K?rnern entlang der Abtastrichtung, die ein starkes Kristallgewebe aufweisen. Die Zugabe von 5,0 wt% Mo zu Ti-5553 führt zu signifikanten Ver?nderungen in der Kornstruktur und der damit verbundenen Kristallstruktur. Viele feine gleichachsige K?rner (~20 μm im Durchmesser) sind gut sichtbar und bilden sich entlang der Kanten der Abtastspuren von Ti-5553+5Mo. Im Gegensatz dazu ist die Mikrostruktur von Ti-5553+5Mo durch feine gleichachsige K?rner und schmale s?ulenf?rmige Kristalle entlang der tektonischen Richtung gekennzeichnet. Eine genauere Betrachtung der Mikrostruktur zeigt eine periodische Verteilung feiner s?ulenf?rmiger K?rner. Im Gegensatz zu den stark verwobenen s?ulenf?rmigen Kristallen, die sich über mehrere Schichten in Ti-5553 erstrecken, wird die L?ngenskala der s?ulenf?rmigen Kristalle in Ti-5553+5Mo durch die Gr??e des Schmelzbades bestimmt, und das Kristallgeflecht wird zuf?llig und schwach.

Mikrostrukturelle Charakterisierung von Ti-5553 und Ti-5553+5Mo

Phasenanalyse von Ti-5553 und molybd?ndotiertem Ti-5553

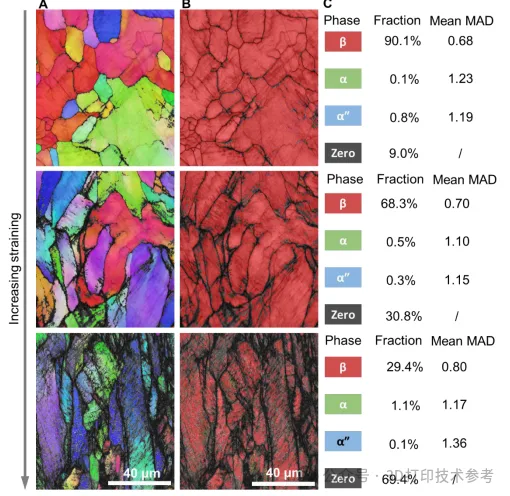

EBSD-Charakterisierung von Proben aus Ti-55535, die gebrochen sindENDE

Die Forscher identifizierten jedoch ungel?ste Molybd?npartikel in der Mikrostruktur, deren m?gliche Auswirkungen unbekannt sind. Das zuf?llige Vorhandensein von ungel?sten Partikeln bei In-situ-Legierungsstrategien wirft in der Tat Bedenken hinsichtlich der mechanischen und korrosiven Eigenschaften auf. Zum Beispiel kann das vollst?ndige Schmelzen der in situ zulegierten Partikel einen h?heren Energieaufwand erfordern, und eine überhitzung kann zu mikrostrukturellen Ver?nderungen und einer Verschlechterung der mechanischen Eigenschaften führen. Darüber hinaus sind dynamische Ermüdungs- und Korrosionseigenschaften, die durch ungel?ste Mo-Partikel verursacht werden, unbekannt. Obwohl eine W?rmebehandlung nach dem Druck ungel?ste Partikel entfernen kann, kann sie die Mikrostruktur ver?ndern, was die mechanischen Eigenschaften beeintr?chtigen kann.

Insgesamt er?ffnet die in dieser Science-Studie vorgeschlagene Designstrategie M?glichkeiten für die Erforschung verschiedener Metallpulver-Rohstoffe, verschiedener druckbarer Legierungssysteme, verschiedener 3D-Drucktechniken und des fortgeschrittenen Multimaterialdrucks. Sie verhindert auch die Bildung s?ulenf?rmiger K?rner und beugt unerwünschten Phaseninhomogenit?ten vor. Diese Probleme entstehen durch unterschiedliche thermische Verteilungen, die durch die Druckparameter der einzelnen Pulver beeinflusst werden. Die Strategie überwindet auch das Gleichgewicht zwischen Festigkeit und Duktilit?t im gedruckten Zustand und minimiert die Notwendigkeit von Behandlungen nach dem Druck, Vorteile, die zweifellos zu einem Forschungsboom auf dem Gebiet des 3D-Drucks führen werden.

]]>

Beijing Longyuan Automatic Forming System Co.CTO, Mitglied des Fachausschusses 3D-Druck der China Powder Metallurgy Industry Technology Innovation Strategy AllianceDr. T.F. LeeEr wurde eingeladen, auf dem Treffen einen Expertenbericht mit dem Titel "Development Status and Trends of 3D Printing Additive Digital Manufacturing Technology" zu halten. Dr. Li wies in dem Bericht darauf hin, dass die additive Fertigungstechnologie (3D-Druck) die vorteilhaften Eigenschaften hat, wie z.B. keine Formung, dreidimensionale Formung sehr komplexer Strukturen, Verbesserung der Optimierung der Produktstruktur und des Mehrwerts, erhebliche Steigerung der Nutzungsrate des Materials, Reduzierung der Kosten für Forschung und Entwicklung, Beschleunigung der Markteinführung von Produkten, personalisiertes und kundenspezifisches Design und Fertigung, Flexibilit?t und "dezentrale" Fertigung. Die Fertigung und andere vorteilhafte Eigenschaften sind zu einem strategischen Bedürfnis geworden, um die nationale Transformation der Fertigung und die Modernisierung der Entwicklung zu unterstützen. Einige Daten zeigen, dass die globale additive Fertigung Marktgr??e von etwa $ 4,1 Milliarden im Jahr 2014, ein Anstieg von 35,2% im Vergleich zu 2013, die Zukunft dieser Branche wird auch weiterhin eine hohe Wachstumsrate zu erreichen, wird voraussichtlich mehr als $ 20 Milliarden bis 2020. Derzeit macht der chinesische Markt für additive Fertigung etwa 8-10% der Welt aus und wird eine hohe Entwicklungsrate beibehalten. Er hat sich zu einer der am schnellsten wachsenden Regionen der globalen additiven Fertigungsindustrie entwickelt.

Dr. Zifu Li hielt einen Expertenvortrag auf der Konferenz

Der 3D-Metalldruck ist eine High-End-Technologie für die additive Fertigung, mit der hochleistungsf?hige Funktionsteile aus Metall direkt dreidimensional hergestellt werden k?nnen. Sie gilt als Schlüsseltechnologie, um die Dominanz der High-End-Fertigungsindustrie in den entwickelten L?ndern der Welt, wie den USA, Gro?britannien und Deutschland, zu festigen und auszubauen, und wurde auf der Ebene der nationalen Wissenschafts- und Technologieentwicklungsstrategie geplant und festgelegt. Qualitativ hochwertiges Metallpulvermaterial ist die Grundvoraussetzung für den Druck von Hochleistungsprodukten, und die rasante Entwicklung der additiven Fertigungstechnologie hat nicht nur neue Probleme für die Metallpulvermetallurgie aufgeworfen, sondern auch neue Chancen mit sich gebracht. Dr. Li sagte, dass derzeit die Ausrüstung für die additive Fertigung von Metall von ausl?ndischen High-End-Produkten monopolisiert wird, da die Ausrüstung und die Materialeignung vorhanden sind und somit ein Monopol auf die Lieferung von ausl?ndischen Metallpulvermaterialien besteht. Ausl?ndisches Markenmetallpulver ist teuer, hat einen langen Lieferzyklus und unterliegt, wenn es sich um sensible Materialien handelt, auch ausl?ndischen Exportbeschr?nkungen. Daher ist die Lokalisierung von Metallpulver für die additive Fertigung unabdingbar.

Mit Blick auf die künftige Entwicklung der additiven Fertigung von Metallen sagte Dr. Li, dass es in Bezug auf Materialien und Prozesse notwendig ist, die Vielfalt der Materialien zu verbessern, im Inland produzierte Metallpulvermaterialien mit Kostenvorteilen zu entwickeln, die tiefgreifende Verschmelzung von additiver Fertigungstechnologie und traditioneller Materialumformungstechnologie zu st?rken und eine gro?e Datenbank einzurichten, die das Design und die Vorbereitung von Pulvermaterialien, die Optimierung des additiven Fertigungsprozesses und die Optimierung des anschlie?enden Verarbeitungsprozesses usw. integriert; in Bezug auf die Ausrüstungssysteme wird es Tendenziell wird ein gr??erer Raum gebildet, das überwachungssystem für den additiven Fertigungsprozess ist intelligenter, die Spezialisierung der Ausrüstung, die "metallische additive Fertigung +" intelligenter Fertigungsmodus usw.; die Anwendung wird sich auf die direkte Herstellung von Funktionsteilen, die Bereiche Medizin und Gesundheit, Automobil und Luft- und Raumfahrt ausweiten.

Beijing Longyuan Automatic Forming System Co., Ltd. ist eine Tochtergesellschaft der SANDY Printing Technology Co. Das 1994 gegründete Unternehmen ist ein von der Pekinger Kommission für Wissenschaft und Technologie anerkanntes High-Tech-Unternehmen, ein High-Tech-Unternehmen in Zhongguancun und ein innovatives Unternehmen im Haidian-Distrikt und wurde 2002 nach dem internationalen Qualit?tssystem ISO9001 zertifiziert. Seit der erfolgreichen Entwicklung der ersten Laser-Rapid-Prototyping-Maschine im Jahr 1994 hat sich das Unternehmen der Entwicklung von Rapid-Prototyping-Maschinen für das selektive Laser-Pulver-Sintern (SLS) gewidmet und sich gleichzeitig der Anwendung von Rapid-Prototyping-Bearbeitungsdienstleistungen verschrieben. Als erstes Unternehmen in China, das Anlagen für die digitale additive Fertigung in Industriequalit?t entwickelt, produziert und vertreibt, hat Longyuan Forming für mehr als 400 Kunden in den Bereichen Luft- und Raumfahrt, Landesverteidigung, Automobil- und Motorradbau sowie medizinische Behandlung hochwertige L?sungen angeboten. (Text/Jiayu)