Dans le domaine de la fabrication d'équipements haut de gamme, le moulage de précision des composants clés est un goulot d'étranglement qui limite l'amélioration des performances des produits. Qu'il s'agisse du canal d'écoulement complexe des pompes et des vannes des navires, de la structure résistante aux températures élevées des composants de puissance aérospatiale ou de la cavité de précision des machines industrielles, le processus de moulage traditionnel est confronté à des défis communs tels que le long cycle de développement des moules, le co?t élevé et les difficultés à former des structures complexes. La technologie unique de moulage en sable composite 3DP + SLS de Beijing SANDI Technology Co. Ltd (ci-après dénommée "SANDI Technology") apporte une solution révolutionnaire à cette série de défis industriels.

Le processus combine de manière créative les avantages de deux technologies d'impression 3D : le processus 3DP pour la fabrication de moules extérieurs de haute précision, et le processus SLS pour le moulage de cavités intérieures complexes ou de noyaux de tuyauterie fins. Cette combinaison de technologies permet non seulement d'obtenir une complexité structurelle difficile à atteindre avec les procédés traditionnels, mais aussi d'augmenter la résistance du noyau de sable à 4-6MPa, ce qui dépasse de loin le niveau de 1,5-2,5MPa des procédés traditionnels. Dans la pratique, ce procédé a été utilisé avec succès dans la fabrication de haute précision de pièces structurelles complexes de pompes et de vannes de navires, de composants de puissance aérospatiale, etc.

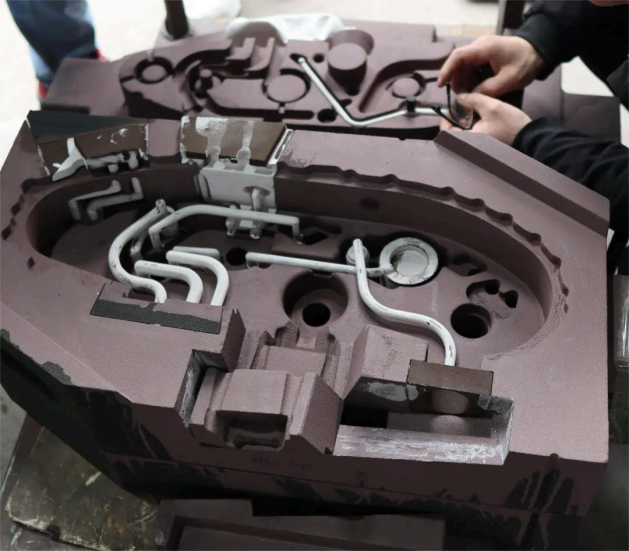

Récemment, Xinxin Casting, une filiale de SANDI Technology, a livré avec succès un lot de corps de pompe en acier moulé très difficile pour un client de machines industrielles. Ce lot de pompes a une structure extrêmement complexe, comprenant plusieurs cavités internes étroites d'une largeur de seulement 2 à 3 mm, et doit résister à une température de coulée allant jusqu'à 1 750 °C. La méthode de coulée traditionnelle nécessite un cycle de production de près de 60 jours. La méthode de moulage traditionnelle nécessite un cycle de production de près de 60 jours, tandis que l'utilisation du processus composite 3DP + SLS, Xinxin casting seulement 20 jours pour compléter la livraison de 10 produits, afin d'assurer la qualité du même temps, l'efficacité du processus traditionnel a augmenté de 3 fois.

Auparavant, la fiabilité technique du processus composite a été vérifiée dans le domaine aérospatial. Les pièces de moteur d'avion fabriquées par SANDI Technology à l'aide de ce procédé ont été sélectionnées avec succès par le ministère de l'industrie et des technologies de l'information en tant que liste d'applications typiques de la fabrication additive. Tout en résolvant les problèmes complexes d'impression du noyau de sable du circuit d'huile, le processus permet de surmonter efficacement la déformation du moule de sable traditionnel dans le processus de retour de température, offrant ainsi une nouvelle voie technique pour le moulage de haute précision.

Ce processus innovant s'appuie sur un système d'équipement d'impression 3D développé indépendamment par SANDI Technology. Parmi ces équipements, on peut citerImprimante à sable 3DPLa série est équipée d'une tête d'impression ultrafine de 400 dpi et d'un système de contr?le des mouvements de précision, ce qui permet d'obtenir une précision d'impression de ±0,3 mm. Grace à la technologie du jet d'encre piézoélectrique, au système de jet d'encre à haute résolution et à un liant spécial, elle permet un moulage rapide, précis et intégré de pièces structurelles complexes.

Figure : Imprimante à sable 3DP de 1,6 m, 1,8 m, 2,5 m et 4 m

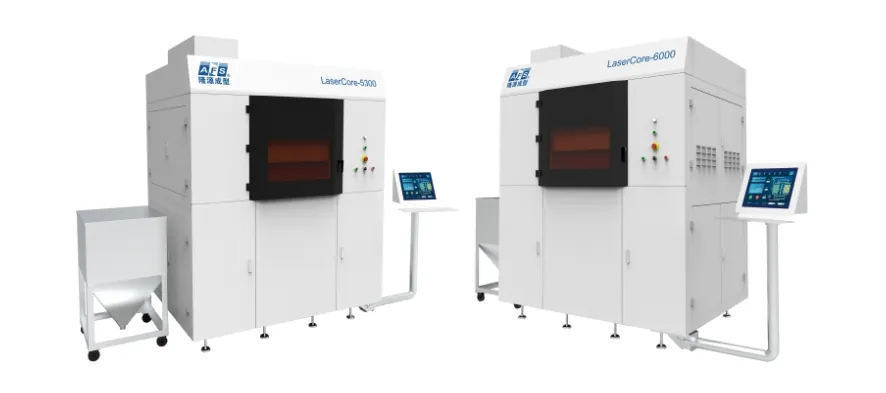

En outre, le système d'information de SANTI, développé par l'entreprise elle-même, a permis d'améliorer la qualité de l'information.Imprimante de frittage laser de sélection SLSLes mêmes performances exceptionnelles. Les moules en sable imprimés par cette série d'équipements se caractérisent par une grande précision et une grande résistance, et conviennent à la fabrication de pipelines complexes et de structures d'oléoducs. Avec un fonctionnement stable et fiable, cette série d'équipements a fourni des solutions à plus d'une centaine de clients nationaux et étrangers, et a été hautement reconnue.

Figure : LaserCore-5300/6000

Grace aux usines de moulage 3D et aux centres de services d'impression de Xianyang, Shaanxi, Daiming, Hebei, Pingdingshan, Henan, Yulin, Guangxi, Rizhao, Shandong, Linzhou, Henan, Tongling, Anhui, etc., SANDI Technology a établi la capacité de services de fabrication rapide pleine taille, multi-matériaux, à cha?ne complète, qui peut fournir aux utilisateurs dans les domaines de l'aérospatiale, de l'électricité et de l'énergie, des navires, des pompes et des vannes, des automobiles, du transport ferroviaire, des machines de construction, etc, des alliages d'aluminium, des alliages de cuivre, de la fonte, de l'acier moulé, des alliages de magnésium, des alliages à haute température, des alliages de titane et d'autres matériaux, ainsi que du sable de coulée et des services d'impression 3D à la cire.

[A propos de SANDI TECHNOLOGY]

L'entreprise couvre le développement et la production d'équipements d'impression 3D, la recherche et le développement et la production de matières premières pour l'impression 3D, les services de soutien technologique au processus d'impression 3D, les services de fabrication rapide de pièces finies, etc., l'établissement d'une cha?ne industrielle complète de fabrication additive par impression 3D, qui est largement utilisée dans l'aérospatiale, l'énergie électrique, les navires, les pompes et les valves, les automobiles, le transport ferroviaire, l'électronique 3C, la rééducation et le traitement médical, l'éducation et la recherche scientifique, la sculpture et la création culturelle et d'autres domaines.

Adresse:No.7 Jin Yi Street, Shunyi District, Beijing, Chine

Tél : 010-62117806

Courriel : [email protected]